کالیبراسیون (Calibration)

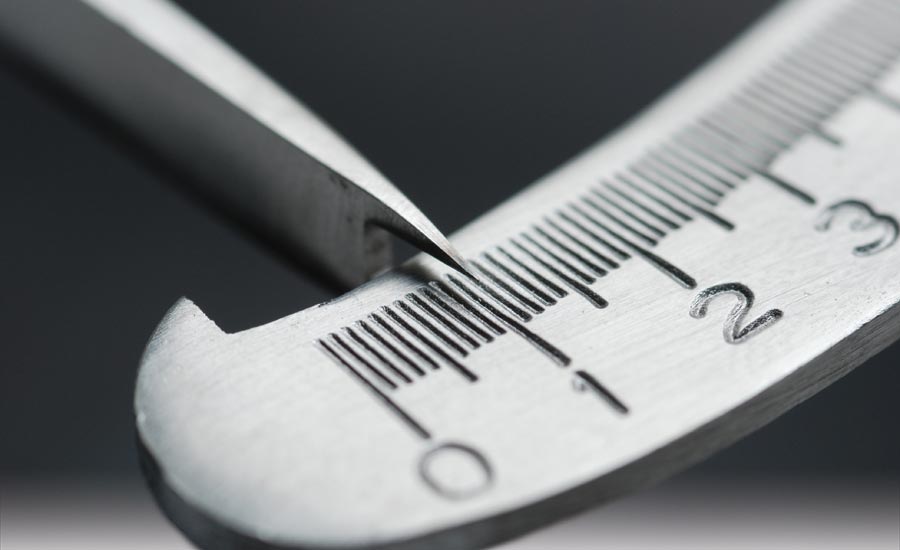

در فناوری اندازه گیری و مترولوژی، کالیبراسیون عبارت است از مقایسه مقادیر اندازه گیری ارائه شده توسط دستگاه تحت آزمایش با مقادیر استاندارد کالیبراسیون با دقت شناخته شده. چنین استانداردی میتواند دستگاه اندازهگیری دیگری با دقت شناخته شده باشد، دستگاهی که مقدار قابل اندازهگیری را تولید میکند، مانند ولتاژ، تن صدا و یا یک مصنوع فیزیکی، مانند خطکش متر.

نتیجه مقایسه می تواند منجر به یکی از موارد زیر شود:

هیچ خطای قابل توجهی در دستگاه تحت آزمایش ذکر نشده است

خطای قابل توجه ذکر شده است اما هیچ تنظیمی انجام نشده است

تنظیمی برای تصحیح خطا تا حد قابل قبولی انجام شده است

به بیان دقیق، اصطلاح “کالیبراسیون” فقط به معنای عمل مقایسه است و هیچ گونه تنظیم بعدی را شامل نمی شود.

استاندارد کالیبراسیون معمولاً تا یک استاندارد ملی یا بینالمللی که توسط یک سازمان اندازهشناسی نگهداری میشود قابل ردیابی است.

تعریف BIPM

تعریف رسمی کالیبراسیون توسط اداره بینالمللی اوزان و مقیاسها (BIPM) به شرح زیر است: “عملیاتی که در شرایط مشخص، در مرحله اول، رابطهای بین مقادیر کمیت با عدم قطعیتهای اندازهگیری ارائه شده توسط استانداردهای اندازهگیری و نشانههای مربوطه برقرار میکند. با عدم قطعیت های اندازه گیری مرتبط (از ابزار کالیبره شده یا استاندارد ثانویه) و در مرحله دوم، از این اطلاعات برای ایجاد رابطه ای برای به دست آوردن نتیجه اندازه گیری از یک نشانه استفاده می کند.”

این تعریف بیان میکند که فرآیند کالیبراسیون صرفاً یک مقایسه است و مفهوم عدم قطعیت اندازهگیری را در ارتباط با دقت دستگاه تحت آزمایش و استاندارد معرفی میکند.

فرآیندهای کالیبراسیون مدرن

نیاز روزافزون به دقت و عدم قطعیت شناخته شده و نیاز به داشتن استانداردهای منسجم و قابل مقایسه در سطح بین المللی منجر به ایجاد آزمایشگاه های ملی انداره شناسی شده است. در بسیاری از کشورها یک موسسه ملی مترولوژی (NMI) وجود دارد که استانداردهای اولیه اندازه گیری (واحدهای SI اصلی به علاوه تعدادی از واحدهای مشتق شده) را حفظ خواهد کرد که برای ارائه قابلیت ردیابی به ابزار مشتری بواسطه کالیبراسیون استفاده می شود.

NMI از زیرساخت های اندازه شناسی در هر کشور با ایجاد یک زنجیره ناگسستنی، از سطح بالای استانداردها تا ابزاری که برای اندازه گیری استفاده می شود، پشتیبانی می کند. نمونههایی از مؤسسات ملی اندازهشناسی عبارتند از NPL در انگلستان، NIST در ایالات متحده، PTB در آلمان و بسیاری دیگر. از آنجایی که توافقنامه شناسایی متقابل امضا شد، اکنون دریافت قابلیت ردیابی از هر NMI شرکت کننده ساده است و دیگر لازم نیست که یک شرکت قابلیت ردیابی را برای اندازه گیری ها از NMI کشوری که در آن واقع شده است، مانند آزمایشگاه ملی فیزیکی در بریتانیا به دست آورد.

کیفیت

برای بهبود کیفیت کالیبراسیون و پذیرفته شدن نتایج توسط سازمانهای خارجی، مطلوب است که کالیبراسیون و اندازهگیریهای بعدی در واحدهای اندازهگیری تعریفشده بینالمللی قابل ردیابی باشد. ایجاد قابلیت ردیابی در مقایسه رسمی با استانداردی که به طور مستقیم یا غیرمستقیم با استانداردهای ملی (مانند NIST در ایالات متحده آمریکا)، استانداردهای بینالمللی یا مواد مرجع تایید شده مرتبط است، انجام میشود. این کار ممکن است توسط آزمایشگاههای استاندارد ملی که توسط دولت اداره میشوند یا شرکتهای خصوصی ارائهدهنده خدمات اندازهشناسی انجام شود.

سیستم های مدیریت کیفیت مستلزم یک سیستم اندازه گیری موثر است که شامل کالیبراسیون رسمی، دوره ای و اسناد تمام ابزارهای اندازه گیری می شود. استانداردهای ISO 9000 و ISO 17025 ایجاب می کنند که این اقدامات قابل ردیابی در سطح بالایی باشند و نحوه تعیین کمیت آنها را مشخص کنند.

دستگاه ها و ابزارهای اندازه گیری بر اساس کمیت های فیزیکی که برای اندازه گیری طراحی شده اند طبقه بندی می شوند که در سطح بین المللی متفاوت هستند، به عنوان مثال، NIST 150-2G در ایالات متحده و NABL-141 در هند. این استانداردها ابزارهایی را پوشش میدهند که مقادیر فیزیکی مختلفی مانند تشعشعات الکترومغناطیسی (کاوشگرهای RF)، صدا (صوت سنج یا دزیمتر نویز(noise dosimeter) )، زمان و فرکانس (فاصله سنج)، تابش یونیزان (شمارگر گایگر)، نور (نور سنج)، مقادیر مکانیکی (سوئیچ، فشار سنج، سوئیچ فشار)، و خواص ترمودینامیکی یا حرارتی (دماسنج، کنترل کننده دما). ابزار استاندارد برای هر دستگاه تست بر این اساس متفاوت است، به عنوان مثال، یک تستر دِدویت (dead weight tester) برای کالیبراسیون گیج فشار و یک تستر دمای بلوک خشک (dry block temperature tester) برای کالیبراسیون گیج دما.

درخواست کالیبراسیون ابزار

کالیبراسیون ممکن است به دلایل زیر مورد نیاز باشد:

- برای یک ابزار جدید

- پس از تعمیر یا اصلاح یک ابزار

- حرکت از یک مکان به مکان دیگر(نقل مکان)

- زمانی که یک دوره زمانی مشخص سپری شود

- وقتی که مدت استفاده مشخصی (ساعات کار) سپری شده باشد

- قبل و/یا بعد از اندازه گیری بحرانی (مثلاً بعد از یک رویداد)

- پس از اینکه یک ابزار در معرض ضربه، لرزش یا آسیب فیزیکی قرار گرفت، که ممکن است به طور بالقوه یکپارچگی کالیبراسیون آن را به خطر بیندازد.

- تغییرات ناگهانی آب و هوا

- هر زمان که مشاهدات مشکوک به نظر می رسد یا نشانه های ابزار با خروجی ابزار جایگزین مطابقت ندارد

- همانطور که توسط یک الزام مشخص شده باشد، به عنوان مثال، مشخصات مشتری، توصیه سازنده ابزار.

در استفاده عمومی، کالیبراسیون اغلب شامل فرآیند تنظیم خروجی یا نشانه روی یک ابزار اندازه گیری برای مطابقت با مقدار استاندارد اعمال شده، در یک دقت مشخص در نظر گرفته می شود. به عنوان مثال، یک دماسنج را میتوان طوری کالیبره کرد تا خطای نشاندهنده یا تصحیح مشخص شود، و تنظیم شود (مثلاً از طریق ثابتهای کالیبراسیون) به طوری که دمای واقعی را بر حسب سانتیگراد در نقاط خاصی از مقیاس نشان دهد. (این تصور کاربر نهایی ابزار است). با این حال، ابزارهای بسیار کمی را می توان تنظیم کرد تا دقیقاً با استانداردهایی که با آنها مقایسه می شوند مطابقت داشته باشند. برای اکثریت قریب به اتفاق ابزارها، فرآیند کالیبراسیون در واقع مقایسه یک مجهول با یک معلوم و ثبت نتایج است.

فرآیند کالیبراسیون اولیه

هدف و دامنه

فرآیند کالیبراسیون با طراحی ابزار اندازه گیری که نیاز به کالیبره شدن دارد آغاز می شود. طرح باید توان “کالیبراسیون” را از طریق فاصله کالیبراسیون خود انجام داشته باشد. به عبارت دیگر، طرح باید قابلیت اندازه گیری هایی را داشته باشد که در شرایط محیطی اعلام شده در مدت زمان معقولی مورد استفاده قرار گیرد. داشتن طرحی با این ویژگیها، احتمال عملکرد ابزارهای اندازهگیری واقعی مطابق انتظار را افزایش میدهد. اساساً هدف از کالیبراسیون حفظ کیفیت اندازه گیری و همچنین اطمینان از عملکرد صحیح ابزاری خاص است.

تناوب

مکانیسم دقیق برای تخصیص مقادیر تلورانس بر اساس موقعیت هر کشور و بر اساس نوع صنعت متفاوت است. اندازهگیری تلرانس تجهیزات معمولاً توسط سازنده ابزار اندازهگیری تعیین میشود، یک فاصله کالیبراسیون (CI) را پیشنهاد میکند و محدوده محیطی استفاده و ذخیرهسازی را مشخص میکند. سازمان استفاده کننده معمولاً فاصله کالیبراسیون واقعی را تعیین می کند که به سطح احتمالی استفاده از تجهیزات اندازه گیری خاص بستگی دارد. تخصیص فواصل کالیبراسیون می تواند یک فرآیند رسمی بر اساس نتایج کالیبراسیون های قبلی باشد. خود استانداردها در مورد مقادیر توصیه شده CI واضح نیستند:

ISO 17025

«گواهی کالیبراسیون (یا برچسب کالیبراسیون) نباید حاوی هیچ توصیه ای در مورد فاصله کالیبراسیون باشد، مگر در مواردی که این مورد با مشتری توافق شده باشد. این الزام ممکن است توسط مقررات قانونی جایگزین شود.»

ANSI/NCSL Z540

«باید در فواصل دوره ای تنظیم و نگهداری شود تا قابلیت اطمینان داده ها تضمین شود…»

ISO-9001

«در صورت لزوم برای اطمینان از نتایج معتبر، تجهیزات اندازهگیری باید…در فواصل زمانی مشخص یا قبل از استفاده کالیبره یا تأیید شوند…»

MIL-STD-45662A

« باید در فواصل دوره ای تنظیم و نگهداری شود تا از دقت و اطمینان قابل قبول اطمینان حاصل شود… فواصل زمانی باید توسط پیمانکار تعیین شود، زمانی که نتایج کالیبراسیون های قبلی نشان می دهد که چنین اقدامی برای حفظ قابلیت اطمینان قابل قبول مناسب است.»

استانداردهای مورد نیاز و دقت(Standards required and accuracy)

مرحله بعدی تعریف فرآیند کالیبراسیون است. انتخاب یک استاندارد یا استانداردها قابل توجه ترین بخش فرآیند کالیبراسیون است. در حالت ایده آل، استاندارد کمتر از ۱/۴ عدم قطعیت اندازه گیری دستگاه در حال کالیبره شدن را دارا باشد. هنگامی که این هدف برآورده شد، عدم قطعیت اندازه گیری انباشته همه استانداردهای درگیر در زمانی که اندازه گیری نهایی نیز با نسبت ۴:۱ انجام شود، ناچیز در نظر گرفته می شود. این نسبت احتمالاً برای اولین بار در کتابچه راهنمای شماره ۵۲ که با MIL-STD-45662A، مشخصه اولیه برنامه اندازه شناسی وزارت دفاع ایالات متحده همراه بود، رسمیت یافت است. از زمان پیدایش آن در دهه ۱۹۵۰ تا دهه ۱۹۷۰ ۱۰:۱ بود، زمانی که پیشرفت تکنولوژی ۱۰:۱ را برای اکثر اندازهگیریهای الکترونیکی غیرممکن کرد.

حفظ نسبت دقت ۴:۱ با تجهیزات مدرن دشوار است. تجهیزات آزمایشگاهی که کالیبره می شوند می توانند به اندازه استاندارد کار دقیق باشند. اگر نسبت دقت کمتر از ۴:۱ باشد، می توان دامنه تغییرات کالیبراسیون را برای جبران کاهش داد. وقتی تطابق دقیق بین مرجع و دستگاه در حال کالیبره شدن کالیبراسیون کاملا صحیح است که این نسبت به ۱:۱ رسید باشد. یکی دیگر از روش های رایج برای مقابله با این عدم تطابق قابلیت، کاهش دقت (accuracy) دستگاه در حال کالیبره شدن است.

به عنوان مثال، گیجی با دقت ۳ درصدی که سازنده اعلام کرده است را می توان به ۴ درصد تغییر داد تا بتوان از استاندارد دقت ۱ درصد در ۴:۱ استفاده کرد. اگر گیج در برنامهای استفاده شود که به دقت ۱۶ درصد نیاز دارد، کاهش دقت گیج به ۴ درصد بر دقت اندازهگیریهای نهایی تأثیری نخواهد داشت. به این کالیبراسیون محدود می گویند. اما اگر اندازه گیری نهایی به دقت ۱۰% نیاز دارد، گیج ۳% هرگز نمی تواند بهتر از ۳٫۳:۱ باشد. سپس شاید تنظیم تلورانس کالیبراسیون برای گیج راه حل بهتری باشد. اگر کالیبراسیون در ۱۰۰ واحد انجام شود، استاندارد ۱% در واقع بین ۹۹ تا ۱۰۱ واحد خواهد بود. مقادیر قابل قبول کالیبراسیون در مواردی که تجهیزات آزمایشگاهی در نسبت ۴:۱ هستند، شامل ۹۶ تا ۱۰۴ واحد خواهد بود. تغییر محدوده قابل قبول به ۹۷ تا ۱۰۳ واحد، سهم بالقوه همه استانداردها را حذف می کند و نسبت ۳٫۳:۱ را حفظ می کند. در ادامه، تغییر بیشتر در محدوده قابل قبول به ۹۸ تا ۱۰۲ بیش از نسبت نهایی ۴:۱ را بازیابی می کند.

همچنین در مثال بالا، در حالت ایده آل، مقدار کالیبراسیون ۱۰۰ واحد بهترین نقطه در محدوده سنج برای انجام کالیبراسیون تک نقطه ای خواهد بود. ممکن است این توصیه سازنده باشد یا ممکن است روشی باشد که دستگاه های مشابه قبلاً کالیبره شده اند. کالیبراسیون چند نقطه نیز استفاده می شود. بسته به دستگاه، وضعیت واحد صفر، عدم وجود عارضه در حال اندازه گیری، ممکن است یک نقطه کالیبراسیون نیز باشد. یا ممکن است صفر توسط کاربر قابل تنظیم مجدد باشد – چندین تغییر ممکن است. مجدداً، نقاطی که باید در حین کالیبراسیون استفاده شوند باید ثبت شوند.

ممکن است تکنیک های اتصال خاصی بین استاندارد و دستگاه در حال کالیبره وجود داشته باشد که شاید بر کالیبراسیون تأثیر بگذارد. به عنوان مثال، در کالیبراسیون الکترونیکی که شامل پدیده های آنالوگ است، امپدانس اتصالات کابل می تواند مستقیماً بر نتیجه تأثیر بگذارد.

کالیبراسیون دستی و اتوماتیک

روش های کالیبراسیون برای دستگاه های مدرن می تواند دستی یا خودکار باشد. به عنوان مثال، یک فرآیند دستی ممکن است برای کالیبراسیون یک فشار سنج استفاده شود. این روش مستلزم چندین مرحله است، برای اتصال گیج تحت آزمایش به یک گیج اصلی مرجع و یک منبع فشار قابل تنظیم، اعمال فشار سیال به هر دو گیج مرجع و تحت آزمایش در نقاط معینی از دهانه گیج، و مقایسه خوانش های گیج مرجع و گیج تحت آزمایش را می توان طوری تنظیم کرد که نقطه صفر و پاسخ آن به فشار تا حد امکان با دقت مورد نظر مطابقت داشته باشد. هر مرحله از فرآیند نیاز به ثبت سوابق دستی دارد.

کالیبراتور فشار اتوماتیک دستگاهی است که یک واحد کنترل الکترونیکی، یک تشدید کننده فشار مورد استفاده برای فشرده سازی گازی مانند نیتروژن، یک مبدل فشار مورد استفاده برای تشخیص سطوح مورد نظر در یک انباشته هیدرولیک و لوازم جانبی مانند تله مایع (liquid traps) و اتصالات گیج را ترکیب می کند. یک سیستم خودکار همچنین ممکن است شامل امکانات جمع آوری داده ها برای خودکارسازی جمع آوری داده ها برای نگهداری سوابق باشد.

شرح فرآیند و مستندات

تمام اطلاعات فوق در یک روند کالیبراسیون جمع آوری می شود که یک روش آزمایشی خاص است. این رویه ها تمام مراحل مورد نیاز برای انجام یک کالیبراسیون موفق را در بر می گیرند. سازنده ممکن است یکی روش را ارائه دهد یا سازمان ممکن است یکی روش دیگر تهیه کند که تمامی الزامات دیگر سازمان را نیز در بر گیرد.

این فرآیند دقیق برای هر یک از استانداردهای مورد استفاده تکرار می شود تا زمانی که استانداردهای انتقال، مواد مرجع تایید شده و/یا ثابت های فیزیکی طبیعی، استانداردهای اندازه گیری با کمترین عدم قطعیت در آزمایشگاه، به دست آیند. این قابلیت ردیابی کالیبراسیون را ایجاد می کند.

برای سایر عواملی که در طول توسعه فرآیند کالیبراسیون در نظر گرفته می شوند به مترولوژی مراجعه کنید.

پس از همه اینها، ابزارهای جداگانه از نوع خاصی که در بالا مورد بحث قرار گرفت، در نهایت می توانند کالیبره شوند. این فرآیند به طور کلی با بررسی آسیب اولیه آغاز می شود. برخی از سازمانها مانند نیروگاههای هستهای، دادههای کالیبراسیون “as-found” را قبل از انجام هرگونه تعمیر و نگهداری جمعآوری میکنند. پس از تعمیر و نگهداری معمول و کاستی های شناسایی شده در حین کالیبراسیون، کالیبراسیون “as-left” انجام می شود.

معمولاً، یک تکنسین کالیبراسیون کل فرآیند را به عهده میگیرد و گواهی کالیبراسیون را امضا میکند که تکمیل موفقیت آمیز کالیبراسیون را مستند میکند. فرآیند اساسی که در بالا ذکر شد یک چالش دشوار و پرهزینه است. هزینه پشتیبانی از تجهیزات معمولی معمولاً حدود ۱۰٪ از قیمت اولیه خرید سالانه است، که به عنوان یک قانون سرانگشتی پذیرفته شده. تجهیزات فوق پیشرفته مانند میکروسکوپ های الکترونی روبشی، سیستم های کروماتوگرافی گازی و دستگاه های تداخل سنج لیزری می توانند حتی هزینه بیشتری برای نگهداری داشته باشند.

دستگاه “تک اندازه گیری” (single measurement) مورد استفاده که در توضیحات فرآیند کالیبراسیون اولیه در بالا اشاره شد. اما، بسته به سازمان، اکثر دستگاههایی که نیاز به کالیبراسیون دارند، میتوانند چندین محدوده و عملکردهای زیادی در یک دستگاه داشته باشند. یک مثال خوب یک اسیلوسکوپ مدرن رایج است. به راحتی میتوان ۲۰۰۰۰۰ ترکیب تنظیمات برای کالیبره کردن کامل و محدودیتهایی در مورد میزان خودکارسازی یک کالیبراسیون جامع ایجاد کند.

برای جلوگیری از دسترسی غیرمجاز به ابزار، معمولاً پس از کالیبراسیون، مهر و موم های ضد دستکاری اعمال می شود. تصویر قفسه اسیلوسکوپ اینها را نشان می دهد و ثابت می کند که ابزار از آخرین کالیبره شدن آن برداشته و جابجا نشده است، زیرا ممکن است برای عناصر تنظیم کننده ابزار جابجای غیرمجاز باشد. همچنین برچسبهایی وجود دارد که تاریخ آخرین کالیبراسیون و زمانی کالیبراسیون بعدی را تعیین میکند. برخی از سازمانها نیز برای استاندارد کردن ثبت سوابق و پیگیری لوازم جانبی که در یک شرایط کالیبراسیون خاص هستند، شناسه منحصر به فردی را به هر ابزار اختصاص میدهند.

برای نوشتن دیدگاه باید وارد بشوید.